Affichage de 1–12 sur 27 résultats

Bridage par dépression

Ce qu’il faut savoir sur le bridage par dépression

Généralités

Le bridage d’une pièce sur un plateau à dépression est assuré par la différence de pression entre l’environnement extérieur (pression atmosphérique) et le vide crée par le système de dépression sous la surface de la pièce en contact avec le plateau.

La force théorique verticale de bridage F en N/cm2 est ainsi proportionnelle à la pression différentielle P en N/cm2 et à la surface S en cm2 de la pièce maintenue sous vide, soit : F = P X S

Exemple

Dans cet exemple, nous considérerons la pression atmosphérique au niveau de la mer égale à 1013 mbar soit environ 1 bar (avec 1 bar = 10 N/cm2)

Pour un niveau de vide absolu (0 bar) sous la pièce, on pourra considérer que la force de bridage verticale est égale à la pression atmosphérique soit 10N/cm2 (≈1kg/cm2).

Il convient en réalité de tenir compte de la performance du système de dépression et des pertes de charge dans le circuit et d’appliquer la correction correspondante soit environ :

- 90 % pour une pompe à palettes lubrifiées donnée pour 5 mbar abs.

- 80% pour une pompe à anneau liquide donnée pour 50 mbar abs.

Prenons par exemple une pièce de dimensions : 400 x 200 mm avec un système de dépression à anneau liquide, le calcul donne :

F = P x S = 80% x 10N/cm2 x 40 cm x 20 cm = 6400 N ≈ 640 kg

Ce calcul théorique ne donne que la force verticale de bridage

et non la force horizontale qui s’oppose aux efforts de coupe (qui dépendra du coefficient de friction entre la pièce et le plateau, coefficient compris entre 0.25 et 0.3 sur un tapis martyr en caoutchouc sec et neuf) Soit dans notre exemple : force horizontale : 640 x 0.3 = 192 Kg

On comprendra que la pièce à usiner ne devra pas être trop petite pour utiliser un système de bridage par dépression.

Choix du plateau à dépression

Le choix d’un plateau à dépression dépendra de plusieurs facteurs :

- Usinage avec ou sans contournages ou perçages.

- Usinage avec ou sans arrosage.

- Degré de précision souhaité.

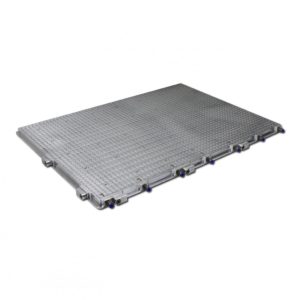

Plateau à grille

Le vide est délimité sous la surface de pièce par un Joint en mousse.

- Grande force de bridage.

- Grande précision d’usinage.

- La souplesse du joint permet de compenser des défauts

de planéité de la pièce. - Peut fonctionner avec un venturi ou une pompe à faible

débit.

- Grande force de bridage.

- Ne permet pas des opérations de détourage ou de perçage

(abîme le plateau ou crée une fuite de vide qui débridera

la pièce). - ces opérations seront cependant rendues possibles avec

la réalisation d’un tapis martyr en PVC évidé sous la pièce, mais cette opération reste compliquée et la précision de l’usinage sera moindre.

Plateau à trous

Un tapis martyr à trous en caoutchouc assure l’étanchéité entre la pièce à usiner et le plateau à trous. Les trous non obturés par la pièce à usiner peuvent être bouchés par une fine feuille en caoutchouc.

Les opérations de détourage et de perçage sont rendues possibles grâce à la dimension très faible des trous du plateau qui ne laisseront passer que très peu d’air lorsqu’ils seront dégagés, la pièce restera ainsi bridée correctement (dans la limite de 10 à 15% de trous du plateau libérés). L’outil peut « attaquer » le tapis martyr sur quelques dizièmes de milimètres sans endommager le plateau.

Les tolérances et la souplesse du tapis martyr ne permettent pas d’atteindre les précisions d’usinages réalisés avec un plateau à grille .

La force de bridage est moindre que celle d’un plateau à grille.

Ce type de plateau necéssite une pompe avec un débit plus important qu’un plateau à grille pour compenser les pertes de vide lorsqu’une opération de perçage ou de contournage libère les trous du plateau.

Plateau microporeux et microperforé

Ce type de plateau est plus particulièrement destiné à l’usinage de feuilles fines (papier, plastiques, métaux précieux). La très faible dimension des trous (voire l’absence de trous dans la cas des plateaux microporeux) évite la déformation de la feuille à usiner.

Pompes à palettes lubrifiées

d’usinage sous arrosage. Possibilité également de rajouter une cuve tampon pour limiter les variations de niveau de vide dus à des fuites dans le circuit (pièces poreuses ou gauches).

Pompes à anneau liquide

Les pompes à anneau liquide seront utilisées pour les usinages sous fort arrosage lors d’opérations d’usinage avec perçages et détourage sur plateaux à trous.

Débits de 8 à 100 m3/h.

Pompes à palettes sèches

Les pompes à palettes sèches sont plus particulièrement adaptées aux usinages à sec avec peu d’efforts de coupe. Débits de 8 à 100 m3/h.

Venturis

Les venturis sont utilisés avec de l’air comprimé propre et sec (6 bars) sur des plateaux à grille de moyennes dimensions avec peu de perte de vide et efforts de coupe modérés, ils peuvent être utilisé avec usinage sous arrosage léger.

Les venturis ne sont pas recommandés pour une utilisation intensive car la consommation en énergie reste élevée (1 KW en moyenne pour 10 m3/h).